Внутризаводской контроль — основа надежности выпускаемой продукции

На любом предприятии необходим контроль процессов производства и качества продукции, в противном случае это непременно приведет к систематическому появлению брака, самым негативным образом отразится на удовлетворенности клиентов и конкурентоспособности самого предприятия. Эта статья рассказывает о многоуровневой системе контроля качества на заводе сухих строительных смесей Группы компаний «Пенетрон-Россия».

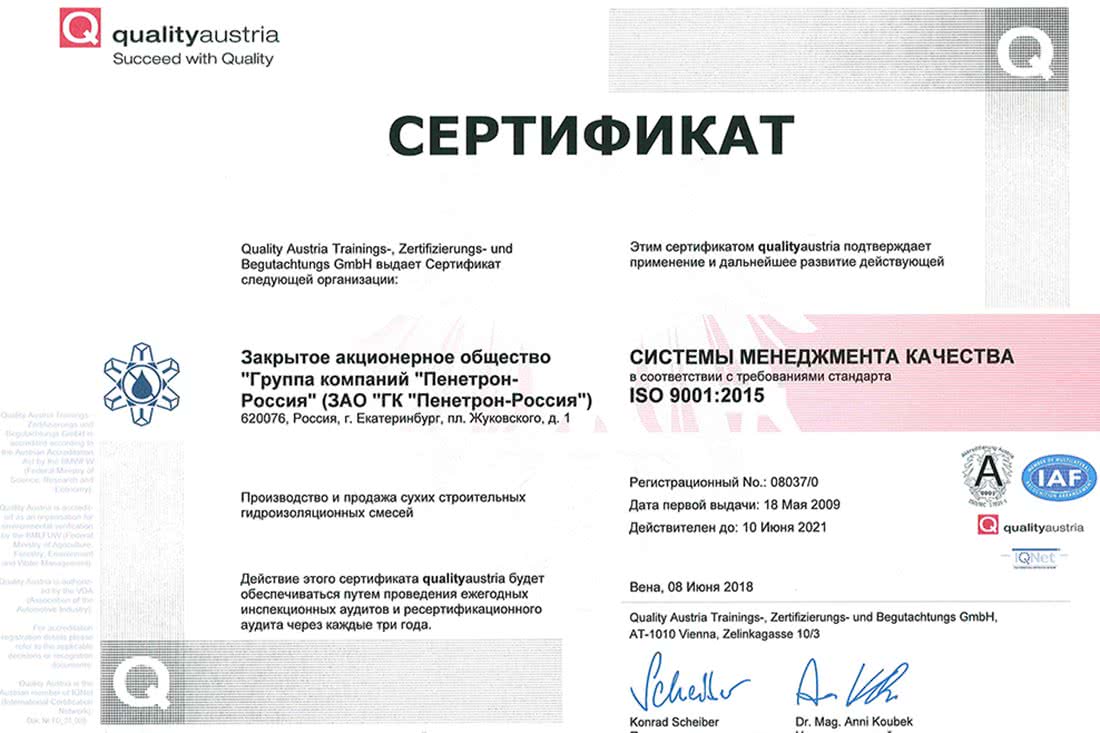

Для поддержания высокого уровня качества продукции в ГК «Пенетрон‐Россия» на производстве внедрена система менеджмента качества, соответствующая международному стандарту ISO 9001, эффективность использования которого доказана на опыте многочисленных предприятий во всем мире.

К сожалению, в нашей стране сложилось такая ситуация, что сертификат соответствия требованиям ГОСТ Р ИСО 9001‐2015 можно купить в «любой подворотне», даже не имея ни производственных площадей, ни персонала, ни оборудования. Разумеется, ни о каком качестве продукции в таком случае речи нет. Но такой способ получения сертификатов и разрешений противоречит внутренним принципам нашей компании, и мы пошли другим путем — провели оценку системы менеджмента качества в европейском органе по сертификации QualityAustria. Наша компания сертифицирована в Австрии и начиная с 2009 года проходит ежегодные проверки с участием зарубежных аудиторов, которые не оставляют без внимания малейших нюансов, способных повлиять на качество выпускаемой продукции (см. рис. 1).

Следует отметить, что соблюдение требований стандарта ISO 9001 не является обязательным по действующему законодательству, то есть производитель самостоятельно принимает решение о внедрении системы контроля качества на предприятии. Стандарт ISO 9001 предъявляет требования только к системе менеджмента качества на производстве, но не к выпускаемой продукции.

Требования к продукции сформулированы в национальных стандартах, которые с конца 2018 года для производителей сухих смесей стали обязательными к исполнению. Напомню, что 27.12.2018 года вступили в силу изменения в Постановление Правительства РФ от 01.12.2009 г. № 982, в соответствии с которыми смеси сухие строительные включены в единый перечень продукции, подтверждение соответствия которой осуществляется в форме принятия декларации о соответствии.

Цель данного нововведения — снизить уровень контрафактной и некачественной продукции на рынке сухих смесей. Простыми словами: каждая сухая смесь должна соответствовать требования ГОСТ, а производитель должен заявить об этом открыто и предоставить доказательства данного соответствия.

Продукция выпускаемая нашей компаний соответствует двум национальным стандартам:

- ГОСТ Р 56703‐2015 Смеси сухие строительные гидроизоляционные проникающие капиллярные на цементном вяжущем. Технические условия;

- ГОСТ 31357‐2007 Смеси сухие строительные на цементном вяжущем. Общие технические условия.

С точки зрения контроля качества данные стандарты имеют один существенный недостаток. В них сказано, что объем партии сухой смеси устанавливают по согласованию с потребителем, но не менее одной сменной и не более одной суточной выработки смесителя, а для проведения испытаний от каждой партии сухой смеси отбирают всего пять упаковочных единиц.

Например, наш завод может выпускать в смену более 100 тонн готовой продукции (см. рис. 2). И получается, что мы для соответствия требованиям ГОСТ можем проверить лишь 125 кг из этих 100 тонн, а остальная продукция останется непроверенной.

При этом каждая партия сухой смеси подвергаются контролю, лишь по таким показателям как:

- влажность;

- наибольшую крупность зерен заполнителя;

- содержание зерен наибольшей крупности;

- подвижность смесей, готовых к применению;

- прочность на сжатие затвердевших растворов.

А как проверить, будет ли материал останавливать воду по влажности или по наибольшей крупности зерен заполнителя? — непонятно. По сути это бесполезные показатели, которые не позволяют сделать никаких выводов о качестве продукции.

Некоторые производители гордятся тем, что контролируют продукцию согласно ГОСТ, но разобравшись в ситуации, понимаешь, что требований ГОСТ недостаточно для полной оценки и управления качеством продукции. Поэтому на нашем предприятии помимо требований ГОСТ установлены дополнительные точки контроля не только каждого замеса готовой продукции, но и технологических операций, а также всего входящего на производство сырья.

Рассмотрим более подробно как устроена система менеджмента качеством на заводе сухих строительных смесей ГК «Пенетрон‐Россия».

Для того чтобы предотвратить выпуск несоответствующей продукции, необходимо, в первую очередь, определить и подробно описать параметры выпускаемой продукции, т. е. технические характеристики, особенности нанесения или упаковки, а также другие возможные параметры, на которые клиент обращает внимание. Т. е. не просто формальное соответствие ГОСТ, а существенно больше, с упором на то, как оценивает качество продукции конечный потребитель.

Например, у нас есть клиент, который оценивает качество сухой смеси для остановки течей «Ватерплаг», ударяя его о стол со всей силы уже через 3 мин. после затворения водой. Если раствор сохранил целостность, то материал, по его мнению, качественный. И этому клиенту нет дела до того, что написано в ГОСТ. Да и, по нашему мнению, эта методика в большей мере дает представление о качестве такого материала, чем стандартизированные в настоящее время показатели. Сейчас эта экспресс‐методика в более строгом виде прописана в нашем регламенте на производство и применяется дополнительно к требованиям ГОСТ для проверки каждого замеса сухих смесей для остановки течей. По остальной продукции так же разработана экспресс‐методики оценки качества. Такой подход позволяет проверять продукцию не выборочно, а именно каждый замес. При этом не требуется огромного количества персонала т. к. проверка осуществляется буквально за 3–5 мин.

По моему мнению, поиск именно таких методик и умение слышать конечных потребителей позволяет в значительной мере повысить удовлетворенность наших клиентов.

После того как требования к продукции определены, необходимо сформировать требования к сырьевым материалам (лучше прописать их в договоре) и оценить поставщиков. Уже на этой стадии при соответствующем отборе в будущем можно избавиться от проблем, связанных с несвоевременной поставкой и браком.

Естественно, необходимо иметь в запасе несколько резервных поставщиков, чтобы в случае остановки одного производства оперативно перейти на другое, что весьма актуально, например, для производителей цемента — ремонт печи может привести к остановке производства на несколько недель.

Также необходимо выстроить доверительные отношения с поставщиками, посетить их предприятие, убедиться в том, что производство реально существует и способно обеспечить необходимые объемы продукции. Зачастую неформальный подход имеет весьма высокую результативность.

Помимо работы с поставщиками необходимо определить параметры для оценки качества поступающего на предприятие сырья, т. е. организовать входной контроль. Многие предприятия ограничиваются проверкой наличия паспорта качества и весовым контролем. Однако практика показывает, что зачастую данные паспорта не соответствуют техническим характеристикам сырья, в связи с чем службой качества группы компаний «Пенетрон‐Россия» разработаны процедуры и методы входного контроля по каждой группе сырья.

Например, у цементного теста консистенция оценивается не исходя из нормальной густоты, как положено по ГОСТ, а каждый раз при заданном стандартном водоцементном отношении, ведь количество воды затворения у наших материалов тоже не меняется. То же самое и с прочностью. Такой подход позволяет прогнозировать свойства готовой продукции еще на этапе входного контроля сырья.

Также очень важно оценить свойства цементов непосредственно на модельной смести, так как введение заполнителей и добавок значительно влияют на свойства готовой продукции. Иными словами, нужно убедиться, что на этой конкретной партии цемента мы получим готовую продукцию, удовлетворяющую нашим требованиям.

Модельной считается сухая смесь, приготовленная по стандартной рецептуре с использованием проверяемого портландцемента или других компонентов (заполнители, наполнители, добавки). Портландцемент или другие компоненты считаются прошедшими испытания, если показатели модельной смеси соответствуют требованиям ТУ.

У кварцевого песка мы проверяем:

- содержание органических примесей (см. рис. 3);

- зерновой состав и форму зерен (см. рис. 4);

- химический состав (количество SiO2);

- влажность.

Рис. 3 Проверка содержания органических примесей в кварцевом песке

Рис. 4 Оптический микроскоп для оценки формы зерен кварцевого песка

Наполнители и добавки мы оцениваем на модельных смесях, ведь указанные в паспорте характеристики, например, pH раствора или сухой остаток ничего не скажут о качестве нашей продукции.

Если по результатам контроля сырье соответствует требованиям, то на него наносится маркировка в виде круга зеленого цвета и допускается на производство. Если же сырье не соответствует требованиям, то маркируется кругом красного цвета, с последующей выбраковкой и рекламационной работой с поставщиком. Вот такой светофор получается.

Помимо непосредственно сырьевых компонентов, не стоит забывать и о проверке упаковки и этикеток. Ведь может прийти этикетка другого цвета или размера, а то и вообще без текста. Такое к сожалению, тоже встречалось.

Следует отметить, что при входном контроле сырья чаще всего встречаются такие несоответствия как:

- инородные включения в сырье;

- несоответствия размеров тары и упаковки (повреждение при транспортировке и брак поставщика);

- несоответствия прочности портландцемента;

- негерметичность упаковки цемента и песка;

- несоответствия массы, указанной в накладной;

- несоответствия влажности кварцевого песка (песок сырой);

- несоответствия цвета крышек, ведер и этикеток эталону.

Помимо входного контроля на предприятии организован контроль в процессе производства. Основная ответственность лежит на мастере цеха и начальнике ОТК, которые должны осуществлять оперативный контроль за производством:

- соблюдение правил техники безопасности рабочими;

- запуск в производство только проверенного сырья;

- контроль корректности работы технологической линии;

- правильность маркировки и упаковки готовой продукции;

- своевременность и место отбора проб готовой продукции;

- весовой контроль готовой продукции;

- контроль работы средств измерения;

- влажность кварцевого песка на выходе из сушильного аппарата;

- контроль фракционного состава песка;

- своевременность чистки смесителя и фасовочного оборудования при переходе с одного вида продукцию на другой.

Чистке смесителя и оборудования на нашем предприятии уделяется особое внимание, ведь химически активные добавки одной смеси могут негативно повлиять на свойства других материалов. Для того, чтобы избежать влияния материалов друг на друга при переходе на производство другой смеси, мы провели анализ состава наших материалов и разбили их на группы. При переходе с материала на материал одной группы чистка смесителя не требуется, поскольку используются добавки, по своей природе схожие или вообще одинаковые, только в разных пропорциях. При переходе производства на материал другой группы чистка смесителя и оборудования проводится в полном объеме. Чистку смесителя проводим песком разных фракций. После чистки песок утилизируется.

На конечной стадии производства вся готовая продукция поступает на карантин до подтверждения соответствия сухой смеси требованиям технических условий.

Непосредственно приемо‐сдаточные испытания проводятся в лаборатории завода, которая обеспечена всем необходимым оборудованием для проведения испытаний (рис. 5–7). При положительном результате испытаний ОТК выдаёт паспорт на готовую продукцию.

Рис. 5 Пресс гидравлический для определения прочности

Рис. 6 Установка для определения водонепроницаемости

Рис. 7 Лазерный анализатор размера частиц для контроля тонкодисперсных наполнителей и тонкости помола цемента

При отрицательном результате испытаний продукция отправляется в изолятор брака, далее решается вопрос о переработке или утилизации. К отгрузке допускается продукция, прошедшая процедуру контроля, соответствующая требованиям ТУ и получившая паспорт качества. Продукция, на которую такой паспорт не выдан, к отгрузке не допускается. Ответственный за отгрузку — начальник склада.

Помимо лаборатории на производственной площадке оборудованы испытательные стенды, условия на которых максимально приближены к условиям на реальных объектах (см. рис. 8). Данные стенды позволяют организовать обучение работе с материалами и на практике оценить эффективность их применения.

Таким образом, Группа компаний «Пенетрон‐Россия» стремится максимально соответствовать запросам клиентов за счет обеспечения высокого уровня контроля за производством и материалами. Следует отметить открытость компании — мы всегда рады видеть на производстве наших клиентов и потенциальных заказчиков, также не редкость на заводе и делегации различных проектных организаций, которые проявляют к нашей продукции устойчивый интерес.

Евгений Помазкин,

директор по качеству ГК «Пенетрон‐Россия», г. Екатеринбург